Среди некремнистых оксидов оксид алюминия обладает хорошими механическими свойствами, высокой термостойкостью и коррозионной стойкостью, в то время как мезопористый оксид алюминия (МА) имеет регулируемый размер пор, большую удельную площадь поверхности, большой объем пор и низкую себестоимость производства, что широко используется в катализе, контролируемом высвобождении лекарств, адсорбции и других областях, таких как крекинг, гидрокрекинг и гидродесульфуризация нефтяного сырья. Микропористый оксид алюминия обычно используется в промышленности, но он будет напрямую влиять на активность оксида алюминия, срок службы и селективность катализатора. Например, в процессе очистки выхлопных газов автомобилей осажденные загрязняющие вещества из присадок к моторному маслу будут образовывать кокс, что приведет к закупорке пор катализатора, тем самым снижая активность катализатора. Поверхностно-активное вещество может использоваться для корректировки структуры носителя оксида алюминия для образования МА. Улучшает его каталитические характеристики.

MA имеет эффект ограничения, и активные металлы дезактивируются после высокотемпературной прокалки. Кроме того, после высокотемпературной прокалки мезопористая структура разрушается, скелет MA находится в аморфном состоянии, а кислотность поверхности не может соответствовать ее требованиям в области функционализации. Модификационная обработка часто необходима для улучшения каталитической активности, стабильности мезопористой структуры, поверхностной термической стабильности и поверхностной кислотности материалов MA. Обычные группы модификации включают гетероатомы металлов (Fe, Co, Ni, Cu, Zn, Pd, Pt, Zr и т. д.) и оксиды металлов (TiO2, NiO, Co3O4, CuO, Cu2O, RE2O7 и т. д.), загруженные на поверхность MA или легированные в скелет.

Специальная электронная конфигурация редкоземельных элементов придает их соединениям особые оптические, электрические и магнитные свойства и используется в каталитических материалах, фотоэлектрических материалах, адсорбционных материалах и магнитных материалах. Мезопористые материалы, модифицированные редкоземельными элементами, могут регулировать кислотные (щелочные) свойства, увеличивать кислородную вакансию и синтезировать металлический нанокристаллический катализатор с равномерной дисперсией и стабильным нанометровым масштабом. Соответствующие пористые материалы и редкоземельные элементы могут улучшать поверхностную дисперсию металлических нанокристаллов, а также стабильность и устойчивость катализаторов к осаждению углерода. В этой статье будут представлены модификация и функционализация МА редкоземельными элементами для улучшения каталитических характеристик, термической стабильности, емкости хранения кислорода, удельной площади поверхности и структуры пор.

1 подготовка к магистратуре

1.1 приготовление носителя из оксида алюминия

Метод приготовления носителя из оксида алюминия определяет распределение его поровой структуры, и его общие методы приготовления включают метод дегидратации псевдобемита (PB) и золь-гель метод. Псевдобемит (PB) был впервые предложен Кальве, и H+ способствовал пептизации для получения коллоидного PB γ-AlOOH, содержащего межслойную воду, который был прокален и дегидратирован при высокой температуре для образования оксида алюминия. В зависимости от различного сырья его часто делят на метод осаждения, метод карбонизации и метод гидролиза спирта-алюминия. Коллоидная растворимость PB зависит от кристалличности и оптимизируется с увеличением кристалличности, а также зависит от рабочих параметров процесса.

PB обычно получают методом осаждения. Щелочь добавляют в раствор алюмината или кислоту добавляют в раствор алюмината и осаждают для получения гидратированного оксида алюминия (щелочное осаждение), или кислоту добавляют в осадок алюмината для получения моногидрата оксида алюминия, который затем промывают, сушат и прокаливают для получения PB. Метод осаждения прост в эксплуатации и имеет низкую стоимость, что часто используется в промышленном производстве, но на него влияют многие факторы (рН раствора, концентрация, температура и т. д.). И эти условия для получения частиц с лучшей диспергируемостью являются строгими. В методе карбонизации Al(OH)3 получают путем реакции CO2 и NaAlO2, а PB можно получить после старения. Этот метод имеет преимущества простоты эксплуатации, высокого качества продукта, отсутствия загрязнения и низкой стоимости, и может приготовить оксид алюминия с высокой каталитической активностью, превосходной коррозионной стойкостью и высокой удельной площадью поверхности с низкими инвестициями и высокой окупаемостью. Метод гидролиза алкоксида алюминия часто используется для получения высокочистого PB. Алкоксид алюминия гидролизуется с образованием моногидрата оксида алюминия, а затем обрабатывается для получения высокочистого PB, который имеет хорошую кристалличность, равномерный размер частиц, концентрированное распределение размеров пор и высокую целостность сферических частиц. Однако процесс сложен, и его трудно восстановить из-за использования некоторых токсичных органических растворителей.

Кроме того, неорганические соли или органические соединения металлов обычно используются для приготовления прекурсоров оксида алюминия методом золя-геля, а чистая вода или органические растворители добавляются для приготовления растворов для получения золя, который затем желируется, высушивается и обжигается. В настоящее время процесс приготовления оксида алюминия все еще совершенствуется на основе метода дегидратации PB, а метод карбонизации стал основным методом промышленного производства оксида алюминия из-за его экономичности и защиты окружающей среды. Оксид алюминия, полученный методом золя-геля, привлек большое внимание из-за более равномерного распределения размеров пор, что является потенциальным методом, но его необходимо улучшить для реализации промышленного применения.

1.2 Подготовка к магистратуре

Обычный оксид алюминия не может удовлетворить функциональные требования, поэтому необходимо подготовить высокоэффективный МА. Методы синтеза обычно включают: метод нанолитья с углеродной формой в качестве твердого шаблона; Синтез SDA: процесс самосборки, индуцированный испарением (EISA) в присутствии мягких шаблонов, таких как SDA и другие катионные, анионные или неионогенные поверхностно-активные вещества.

1.2.1 Процесс EISA

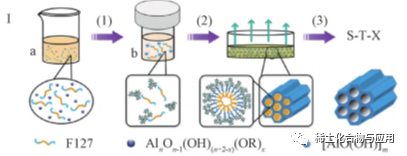

Мягкий шаблон используется в кислотной среде, что позволяет избежать сложного и трудоемкого процесса метода жесткой мембраны и может реализовать непрерывную модуляцию апертуры. Приготовление МА методом EISA привлекло большое внимание из-за его легкой доступности и воспроизводимости. Могут быть приготовлены различные мезопористые структуры. Размер пор МА можно регулировать путем изменения длины гидрофобной цепи поверхностно-активного вещества или регулирования молярного соотношения катализатора гидролиза к прекурсору алюминия в растворе. Поэтому EISA, также известный как одностадийный синтез и модификация золь-гель метода МА с высокой площадью поверхности и упорядоченного мезопористого оксида алюминия (OMA), был применен к различным мягким шаблонам, таким как P123, F127, триэтаноламин (TEA) и т. д. EISA может заменить процесс совместной сборки прекурсоров органоалюминия, таких как алкоксиды алюминия и шаблоны поверхностно-активного вещества, как правило, изопропоксид алюминия и P123, для получения мезопористых материалов. Успешная разработка процесса EISA требует точной регулировки кинетики гидролиза и конденсации для получения стабильного золя и обеспечения развития мезофазы, образованной мицеллами поверхностно-активного вещества в золе.

В процессе EISA использование неводных растворителей (таких как этанол) и органических комплексообразователей может эффективно замедлить скорость гидролиза и конденсации прекурсоров органоалюминия и вызвать самосборку материалов OMA, таких как Al(OR)3 и изопропоксид алюминия. Однако в неводных летучих растворителях шаблоны поверхностно-активных веществ обычно теряют свою гидрофильность/гидрофобность. Кроме того, из-за задержки гидролиза и поликонденсации промежуточный продукт имеет гидрофобную группу, что затрудняет взаимодействие с шаблоном поверхностно-активного вещества. Только когда концентрация поверхностно-активного вещества и степень гидролиза и поликонденсации алюминия постепенно увеличиваются в процессе испарения растворителя, может иметь место самосборка шаблона и алюминия. Таким образом, многие параметры, которые влияют на условия испарения растворителей и реакцию гидролиза и конденсации прекурсоров, такие как температура, относительная влажность, катализатор, скорость испарения растворителя и т. д., будут влиять на структуру конечной сборки. Как показано на рис. 1, материалы OMA с высокой термической стабильностью и высокими каталитическими характеристиками были синтезированы методом самосборки, индуцированной сольвотермальным испарением (SA-EISA). Сольвотермальная обработка способствовала полному гидролизу прекурсоров алюминия с образованием небольших кластерных гидроксильных групп алюминия, что усиливало взаимодействие между поверхностно-активными веществами и алюминием. Двумерная гексагональная мезофаза была сформирована в процессе EISA и прокалена при 400 ℃ для образования материала OMA. В традиционном процессе EISA процесс испарения сопровождается гидролизом прекурсора органоалюминиевого, поэтому условия испарения оказывают важное влияние на реакцию и конечную структуру OMA. Этап сольвотермической обработки способствует полному гидролизу прекурсора алюминия и производит частично конденсированные кластерные гидроксильные группы алюминия. ОМА образуется в широком диапазоне условий испарения. По сравнению с МА, полученным традиционным методом EISA, ОМА, полученный методом SA-EISA, имеет больший объем пор, лучшую удельную площадь поверхности и лучшую термическую стабильность. В будущем метод EISA может быть использован для получения МА со сверхбольшой апертурой с высокой скоростью конверсии и превосходной селективностью без использования расширяющего агента.

Рис. 1. Блок-схема метода SA-EISA для синтеза материалов OMA

1.2.2 другие процессы

Традиционное приготовление МА требует точного контроля параметров синтеза для достижения четкой мезопористой структуры, а удаление шаблонных материалов также является сложной задачей, что усложняет процесс синтеза. В настоящее время во многих литературных источниках сообщается о синтезе МА с различными шаблонами. В последние годы исследования в основном были сосредоточены на синтезе МА с глюкозой, сахарозой и крахмалом в качестве шаблонов с помощью изопропоксида алюминия в водном растворе. Большинство этих материалов МА синтезируются из нитрата, сульфата и алкоксида алюминия в качестве источников алюминия. МА CTAB также может быть получен путем прямой модификации PB в качестве источника алюминия. МА с различными структурными свойствами, т. е. Al2O3)-1, Al2O3)-2 и al2o3, имеет хорошую термическую стабильность. Добавление поверхностно-активного вещества не изменяет присущую кристаллическую структуру PB, но изменяет режим укладки частиц. Кроме того, образование Al2O3-3 происходит за счет адгезии наночастиц, стабилизированных органическим растворителем PEG или агрегации вокруг PEG. Однако распределение размеров пор Al2O3-1 очень узкое. Кроме того, были приготовлены катализаторы на основе палладия с синтетическим МА в качестве носителя. В реакции горения метана катализатор, нанесенный на Al2O3-3, показал хорошие каталитические характеристики.

Впервые МА с относительно узким распределением размеров пор был получен с использованием дешевого и богатого алюминием алюминиевого черного шлака ABD. Процесс производства включает процесс экстракции при низкой температуре и нормальном давлении. Твердые частицы, оставшиеся в процессе экстракции, не загрязняют окружающую среду и могут быть сложены с низким риском или повторно использованы в качестве наполнителя или заполнителя в бетонных изделиях. Удельная площадь поверхности синтезированного МА составляет 123~162 м2/г, распределение размеров пор узкое, радиус пика составляет 5,3 нм, а пористость составляет 0,37 см3/г. Материал имеет наноразмеры, а размер кристаллов составляет около 11 нм. Твердотельный синтез - это новый процесс синтеза МА, который может быть использован для производства радиохимического абсорбента для клинического применения. Хлорид алюминия, карбонат аммония и глюкозное сырье смешивают в молярном соотношении 1:1,5:1,5, и синтезируют МА с помощью новой твердотельной механохимической реакции. При концентрировании 131I в оборудовании с термической батареей общий выход 131I после концентрирования составляет 90%, а полученный раствор 131I[NaI] имеет высокую радиоактивную концентрацию (1,7 ТБк/мл), что позволяет использовать капсулы с большой дозой 131I[NaI] для лечения рака щитовидной железы.

Подводя итог, можно сказать, что в будущем можно будет также разрабатывать небольшие молекулярные шаблоны для построения многоуровневых упорядоченных структур пор, эффективно корректировать структуру, морфологию и поверхностные химические свойства материалов, а также генерировать большую площадь поверхности и упорядоченные червоточины MA. Исследуйте дешевые шаблоны и источники алюминия, оптимизируйте процесс синтеза, проясните механизм синтеза и руководите процессом.

Метод модификации 2 МА

Методы равномерного распределения активных компонентов на носителе МА включают пропитку, синтез in situ, осаждение, ионный обмен, механическое смешивание и плавление, среди которых наиболее часто используются первые два.

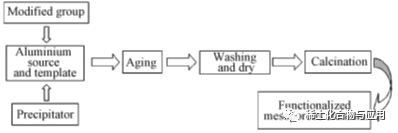

2.1 Метод синтеза in-situ

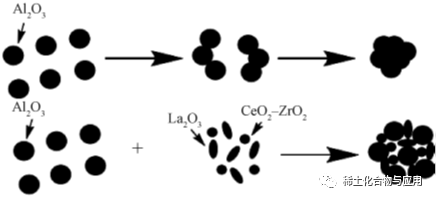

Группы, используемые в функциональной модификации, добавляются в процессе подготовки МА для модификации и стабилизации структуры скелета материала и улучшения каталитических характеристик. Процесс показан на рисунке 2. Лю и др. синтезировали Ni/Mo-Al2O3 in situ с P123 в качестве шаблона. Как Ni, так и Mo были диспергированы в упорядоченных каналах МА, не разрушая мезопористую структуру МА, и каталитические характеристики были явно улучшены. Принимая метод роста in situ на синтезированном субстрате gamma-al2o3, по сравнению с γ-Al2O3, MnO2-Al2O3 имеет большую удельную площадь поверхности BET и объем пор, а также имеет бимодальную мезопористую структуру с узким распределением размеров пор. MnO2-Al2O3 имеет высокую скорость адсорбции и высокую эффективность для F- и имеет широкий диапазон применения pH (pH = 4 ~ 10), что подходит для практических условий промышленного применения. Производительность переработки MnO2-Al2O3 лучше, чем у γ-Al2O. Структурная стабильность должна быть дополнительно оптимизирована. Подводя итог, можно сказать, что модифицированные МА материалы, полученные путем синтеза in-situ, имеют хороший структурный порядок, сильное взаимодействие между группами и носителями оксида алюминия, плотное соединение, большую материальную нагрузку и нелегко вызывают сброс активных компонентов в процессе каталитической реакции, а каталитическая производительность значительно улучшена.

Рис. 2 Приготовление функционализированного МА методом синтеза in situ

2.2 метод пропитки

Погружение подготовленного МА в модифицированную группу и получение модифицированного материала МА после обработки, чтобы реализовать эффекты катализа, адсорбции и тому подобное. Cai et al. подготовили МА из P123 методом золь-гель и замочили его в растворе этанола и тетраэтиленпентамина для получения модифицированного амином материала МА с сильными адсорбционными характеристиками. Кроме того, Belkacemi et al. погрузили в раствор ZnCl2 тем же способом для получения упорядоченных модифицированных материалов МА, легированных цинком. Удельная площадь поверхности и объем пор составляют 394 м2/г и 0,55 см3/г соответственно. По сравнению с методом синтеза in-situ метод пропитки имеет лучшую дисперсию элементов, стабильную мезопористую структуру и хорошие адсорбционные характеристики, но сила взаимодействия между активными компонентами и носителем из оксида алюминия слаба, и каталитическая активность легко нарушается внешними факторами.

3 функциональный прогресс

Синтез редкоземельных МА со специальными свойствами является тенденцией развития в будущем. В настоящее время существует множество методов синтеза. Параметры процесса влияют на производительность МА. Удельная площадь поверхности, объем пор и диаметр пор МА могут быть скорректированы типом шаблона и составом прекурсора алюминия. Температура прокаливания и концентрация полимерного шаблона влияют на удельную площадь поверхности и объем пор МА. Сузуки и Ямаути обнаружили, что температура прокаливания была увеличена с 500 ℃ до 900 ℃. Апертура может быть увеличена, а площадь поверхности может быть уменьшена. Кроме того, обработка модификацией редкоземельных элементов улучшает активность, поверхностную термическую стабильность, структурную стабильность и поверхностную кислотность материалов МА в каталитическом процессе и соответствует разработке функционализации МА.

3.1 Адсорбент для дефторирования

Фтор в питьевой воде в Китае серьезно вреден. Кроме того, увеличение содержания фтора в промышленном растворе сульфата цинка приведет к коррозии электродной пластины, ухудшению рабочей среды, снижению качества электроцинка и уменьшению количества оборотной воды в системе производства кислоты и процессе электролиза дымовых газов печи с псевдоожиженным слоем. В настоящее время метод адсорбции является наиболее привлекательным среди распространенных методов мокрого дефторирования. Однако у него есть некоторые недостатки, такие как плохая адсорбционная способность, узкий доступный диапазон pH, вторичное загрязнение и т. д. Активированный уголь, аморфный оксид алюминия, активированный оксид алюминия и другие адсорбенты использовались для дефторирования воды, но стоимость адсорбентов высока, а адсорбционная способность F- в нейтральном растворе или высокой концентрации низкая. Активированный оксид алюминия стал наиболее широко изученным адсорбентом для удаления фторида из-за его высокого сродства и селективности к фториду при нейтральном значении pH, но он ограничен плохой адсорбционной способностью фторида, и только при pH < 6 он может иметь хорошие характеристики адсорбции фторида. МА привлек широкое внимание в борьбе с загрязнением окружающей среды из-за его большой удельной площади поверхности, уникального эффекта размера пор, кислотно-щелочных характеристик, термической и механической стабильности. Кунду и др. приготовили МА с максимальной адсорбционной способностью фтора 62,5 мг/г. Способность МА адсорбировать фтор в значительной степени зависит от его структурных характеристик, таких как удельная площадь поверхности, поверхностные функциональные группы, размер пор и общий размер пор. Регулировка структуры и характеристик МА является важным способом улучшения его адсорбционных характеристик.

Из-за жесткой кислоты La и жесткой основности фтора существует сильное сродство между La и ионами фтора. В последние годы некоторые исследования показали, что La как модификатор может улучшить адсорбционную способность фторида. Однако из-за низкой структурной стабильности редкоземельных адсорбентов больше редкоземельных элементов выщелачивается в раствор, что приводит к вторичному загрязнению воды и вреду для здоровья человека. С другой стороны, высокая концентрация алюминия в водной среде является одним из ядов для здоровья человека. Поэтому необходимо подготовить своего рода композитный адсорбент с хорошей стабильностью и отсутствием выщелачивания или меньшим выщелачиванием других элементов в процессе удаления фтора. МА, модифицированный La и Ce, был получен методом пропитки (La/MA и Ce/MA). Оксиды редкоземельных элементов были успешно загружены на поверхность MA впервые, что показало более высокую производительность дефторирования. Основными механизмами удаления фтора являются электростатическая адсорбция и химическая адсорбция, притяжение электронов положительного заряда поверхности и реакция обмена лигандами сочетаются с поверхностным гидроксилом, гидроксильная функциональная группа на поверхности адсорбента генерирует водородную связь с F-, модификация La и Ce улучшает адсорбционную способность фтора, La/MA содержит больше мест адсорбции гидроксила, а адсорбционная способность F находится в порядке La/MA>Ce/MA>MA. С увеличением начальной концентрации адсорбционная способность фтора увеличивается. Эффект адсорбции наилучший, когда pH составляет 5~9, а процесс адсорбции фтора соответствует модели изотермической адсорбции Ленгмюра. Кроме того, примеси сульфат-ионов в оксиде алюминия также могут существенно влиять на качество образцов. Хотя соответствующие исследования модифицированного редкоземельными элементами оксида алюминия уже проводились, большая часть исследований сосредоточена на процессе адсорбции, который трудно использовать в промышленности. В будущем мы сможем изучить механизм диссоциации комплекса фтора в растворе сульфата цинка и характеристики миграции ионов фтора, получить эффективный, недорогой и возобновляемый адсорбент ионов фтора для дефторирования раствора сульфата цинка в системе гидрометаллургии цинка и создать модель управления процессом для обработки раствора с высоким содержанием фтора на основе наноадсорбента МА редкоземельных элементов.

3.2 Катализатор

3.2.1 Сухая конверсия метана

Редкоземельные элементы могут регулировать кислотность (основность) пористых материалов, увеличивать кислородную вакансию и синтезировать катализаторы с равномерной дисперсией, нанометровым масштабом и стабильностью. Он часто используется для поддержки благородных металлов и переходных металлов для катализа метанирования CO2. В настоящее время модифицированные редкоземельными элементами мезопористые материалы развиваются в направлении сухого риформинга метана (MDR), фотокаталитической деградации ЛОС и очистки хвостовых газов. По сравнению с благородными металлами (такими как Pd, Ru, Rh и т. д.) и другими переходными металлами (такими как Co, Fe и т. д.), катализатор Ni/Al2O3 широко используется из-за его более высокой каталитической активности и селективности, высокой стабильности и низкой стоимости для метана. Однако спекание и осаждение углерода наночастиц Ni на поверхности Ni/Al2O3 приводят к быстрой дезактивации катализатора. Поэтому необходимо добавлять ускоритель, модифицировать носитель катализатора и улучшать способ приготовления для улучшения каталитической активности, стабильности и устойчивости к подвулканизации. В целом, оксиды редкоземельных металлов могут использоваться в качестве структурных и электронных промоутеров в гетерогенных катализаторах, а CeO2 улучшает дисперсию Ni и изменяет свойства металлического Ni за счет сильного взаимодействия с металлическим носителем.

MA широко используется для улучшения дисперсии металлов и обеспечения сдерживания активных металлов для предотвращения их агломерации. La2O3 с высокой емкостью хранения кислорода повышает сопротивление углерода в процессе конверсии, а La2O3 способствует дисперсии Co на мезопористом оксиде алюминия, который обладает высокой активностью риформинга и устойчивостью. Промотор La2O3 увеличивает активность MDR катализатора Co/MA, и на поверхности катализатора образуются фазы Co3O4 и CoAl2O4. Однако высокодисперсный La2O3 имеет мелкие зерна размером 8 нм ~ 10 нм. В процессе MDR взаимодействие in-situ между La2O3 и CO2 образует мезофазу La2O2CO3, которая вызывает эффективное устранение CxHy на поверхности катализатора. La2O3 способствует восстановлению водорода, обеспечивая более высокую электронную плотность и увеличивая вакансию кислорода в 10%Co/MA. Добавление La2O3 снижает кажущуюся энергию активации потребления CH4. Таким образом, степень конверсии CH4 увеличилась до 93,7% при 1073 К. Добавление La2O3 улучшило каталитическую активность, способствовало восстановлению H2, увеличило количество активных центров Co0, уменьшило количество отложенного углерода и увеличило кислородную вакансию до 73,3%.

Ce и Pr были нанесены на катализатор Ni/Al2O3 методом пропитки равным объемом в Ли Сяофэне. После добавления Ce и Pr селективность к H2 увеличилась, а селективность к CO снизилась. MDR, модифицированный Pr, имел превосходную каталитическую способность, а селективность к H2 увеличилась с 64,5% до 75,6%, в то время как селективность к CO снизилась с 31,4%. Пэн Шуцзин и др. использовали золь-гель метод, модифицированный Ce МА был приготовлен с использованием изопропоксида алюминия, растворителя изопропанола и гексагидрата нитрата церия. Удельная площадь поверхности продукта была немного увеличена. Добавление Ce уменьшило агрегацию стержнеобразных наночастиц на поверхности MA. Некоторые гидроксильные группы на поверхности γ-Al2O3 были в основном покрыты соединениями Ce. Термическая стабильность MA была улучшена, и после прокалки при 1000℃ в течение 10 часов не произошло никаких кристаллических фазовых превращений. Ван Баовэй и др. подготовили материал MA CeO2-Al2O4 методом соосаждения. CeO2 с мелкими кубическими зернами был равномерно распределен в оксиде алюминия. После нанесения Co и Mo на CeO2-Al2O4 взаимодействие между оксидом алюминия и активным компонентом Co и Mo было эффективно ингибировано CEO2

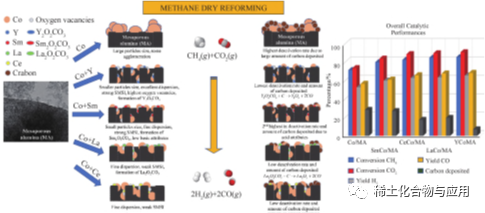

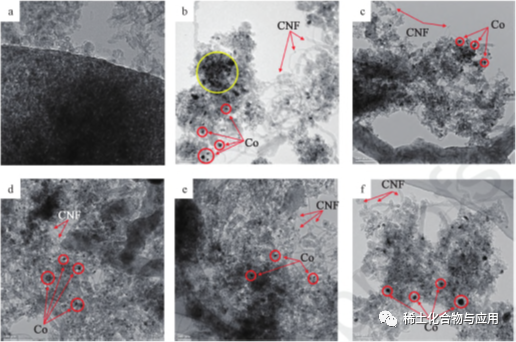

Редкоземельные промоторы (La, Ce, y и Sm) объединяются с катализатором Co/MA для MDR, и процесс показан на рис. 3. Редкоземельные промоторы могут улучшить дисперсию Co на носителе MA и ингибировать агломерацию частиц Co. Чем меньше размер частиц, тем сильнее взаимодействие Co-MA, тем сильнее каталитическая и спекающая способность катализатора YCo/MA, а также положительное влияние нескольких промоутеров на активность MDR и отложение углерода. Рис. 4 представляет собой изображение HRTEM после обработки MDR при 1023 К, Co2: ch4: N2 = 1 ∶ 1 ∶ 3.1 в течение 8 часов. Частицы Co существуют в виде черных пятен, в то время как носители MA существуют в виде серых пятен, что зависит от разницы электронной плотности. на изображении HRTEM с 10%Co/MA (рис. 4b) наблюдается агломерация частиц металла Co на носителях ma. Добавление редкоземельного промотора уменьшает частицы Co до 11,0 нм ~ 12,5 нм. YCo/MA имеет сильное взаимодействие Co-MA, и его характеристики спекания лучше, чем у других катализаторов. Кроме того, как показано на рис. 4b - 4f, на катализаторах образуются полые углеродные нанопроволоки (CNF), которые поддерживают контакт с газовым потоком и предотвращают дезактивацию катализатора.

Рис. 3 Влияние добавления редкоземельных элементов на физические и химические свойства, а также каталитическую эффективность MDR катализатора Co/MA

3.2.2 Катализатор раскисления

Fe2O3/Meso-CeAl, катализатор деоксидации на основе Fe, легированный Ce, был приготовлен путем окислительного дегидрирования 1-бутена с CO2 в качестве мягкого окислителя и использовался в синтезе 1,3-бутадиена (BD). Ce был высокодисперсным в матрице оксида алюминия, а Fe2O3/мезо был высокодисперсным. Катализатор Fe2O3/Meso-CeAl-100 не только имеет высокодисперсные виды железа и хорошие структурные свойства, но и обладает хорошей способностью накапливать кислород, поэтому он обладает хорошей адсорбционной и активационной способностью CO2. Как показано на рисунке 5, изображения ПЭМ показывают, что Fe2O3/Meso-CeAl-100 является регулярным. Это показывает, что червеобразная структура каналов MesoCeAl-100 является рыхлой и пористой, что благоприятно для дисперсии активных ингредиентов, в то время как высокодисперсный Ce успешно легируется в матрице оксида алюминия. Материал покрытия катализатора на основе благородного металла, соответствующий стандарту сверхнизкого уровня выбросов автотранспортных средств, имеет развитую пористую структуру, хорошую гидротермальную стабильность и большую способность накапливать кислород.

3.2.3 Катализатор для транспортных средств

Pd-Rh поддерживал четвертичные комплексы редкоземельных элементов на основе алюминия AlCeZrTiOx и AlLaZrTiOx для получения материалов для покрытия автомобильных катализаторов. Мезопористый комплекс редкоземельных элементов на основе алюминия Pd-Rh/ALC может успешно использоваться в качестве катализатора очистки выхлопных газов транспортных средств с КПГ с хорошей долговечностью, а эффективность преобразования CH4, основного компонента выхлопных газов транспортных средств с КПГ, достигает 97,8%. Принять гидротермальный одностадийный метод для подготовки этого композитного материала на основе редкоземельных элементов для реализации самосборки, были синтезированы упорядоченные мезопористые прекурсоры с метастабильным состоянием и высокой агрегацией, и синтез RE-Al соответствовал модели «единицы роста соединений», таким образом реализуя очистку выхлопных газов автомобилей после установки трехкомпонентного каталитического нейтрализатора.

Рис. 4. HRTEM-изображения ma (а), Co/MA(b), LaCo/MA(c), CeCo/MA(d), YCo/MA(e) и SmCo/MA(f).

Рис. 5 Изображение TEM (A) и элементная диаграмма EDS (b,c) Fe2O3/Meso-CeAl-100

3.3 световая производительность

Электроны редкоземельных элементов легко возбуждаются для перехода между различными энергетическими уровнями и испускания света. Ионы редкоземельных элементов часто используются в качестве активаторов для приготовления люминесцентных материалов. Ионы редкоземельных элементов могут быть загружены на поверхность полых микросфер фосфата алюминия методом соосаждения и методом ионного обмена, и могут быть приготовлены люминесцентные материалы AlPO4∶RE(La,Ce,Pr,Nd). Длина волны люминесценции находится в ближней ультрафиолетовой области. МА изготавливается в виде тонких пленок из-за его инертности, низкой диэлектрической проницаемости и низкой проводимости, что делает его применимым в электрических и оптических устройствах, тонких пленках, барьерах, датчиках и т. д. Его также можно использовать для сенсорных одномерных фотонных кристаллов, генерации энергии и антибликовых покрытий. Эти устройства представляют собой многослойные пленки с определенной длиной оптического пути, поэтому необходимо контролировать показатель преломления и толщину. В настоящее время для проектирования и создания таких устройств часто используются диоксид титана и оксид циркония с высоким показателем преломления, а также диоксид кремния с низким показателем преломления. Расширяется диапазон доступности материалов с различными поверхностными химическими свойствами, что позволяет разрабатывать усовершенствованные фотонные датчики. Внедрение пленок МА и оксигидроксида в проектирование оптических устройств показывает большой потенциал, поскольку показатель преломления аналогичен показателю преломления диоксида кремния. Но химические свойства отличаются.

3.4 термическая стабильность

С повышением температуры спекание серьезно влияет на эффект использования катализатора MA, и удельная площадь поверхности уменьшается, и γ-Al2O3 в кристаллической фазе преобразуется в фазы δ и θ в χ. Редкоземельные материалы обладают хорошей химической стабильностью и термической стабильностью, высокой приспособляемостью и легкодоступным и дешевым сырьем. Добавление редкоземельных элементов может улучшить термическую стабильность, стойкость к высокотемпературному окислению и механические свойства носителя, а также отрегулировать поверхностную кислотность носителя. La и Ce являются наиболее часто используемыми и изученными модифицирующими элементами. Лу Вэйгуан и другие обнаружили, что добавление редкоземельных элементов эффективно предотвращает объемную диффузию частиц оксида алюминия, La и Ce защищают гидроксильные группы на поверхности оксида алюминия, ингибируют спекание и фазовое превращение и уменьшают повреждение мезопористой структуры высокой температурой. Полученный оксид алюминия по-прежнему имеет высокую удельную площадь поверхности и объем пор. Однако слишком много или слишком мало редкоземельных элементов снизит термическую стабильность оксида алюминия. Ли Яньцю и др. добавили 5% La2O3 к γ-Al2O3, что улучшило термическую стабильность и увеличило объем пор и удельную площадь поверхности носителя из оксида алюминия. Как видно из рисунка 6, La2O3, добавленный к γ-Al2O3, улучшил термическую стабильность композитного носителя из редкоземельных элементов.

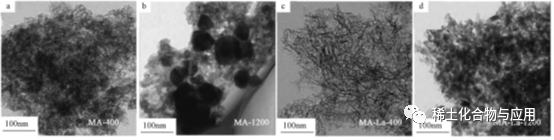

В процессе легирования нановолокнистых частиц La в MA, площадь поверхности BET и объем пор MA-La выше, чем у MA, когда температура термообработки увеличивается, и легирование La оказывает очевидное замедляющее действие на спекание при высокой температуре. Как показано на рис. 7, с повышением температуры La ингибирует реакцию роста зерен и фазового превращения, в то время как рис. 7a и 7c показывают накопление нановолокнистых частиц. На рис. 7b диаметр крупных частиц, полученных при прокаливании при 1200 ℃, составляет около 100 нм. Это отмечает значительное спекание MA. Кроме того, по сравнению с MA-1200, MA-La-1200 не агрегирует после термообработки. С добавлением La нановолокнистые частицы обладают лучшей способностью к спеканию. Даже при более высокой температуре прокаливания легированный La по-прежнему высокодисперсен на поверхности MA. Модифицированный La МА может быть использован в качестве носителя катализатора Pd в реакции окисления C3H8.

Рис. 6 Структурная модель спекания оксида алюминия с редкоземельными элементами и без них

Рис. 7 ПЭМ-изображения МА-400 (а), МА-1200(б), МА-Ла-400(в) и МА-Ла-1200(г)

4 Заключение

Представлен прогресс в подготовке и функциональном применении материалов МА, модифицированных редкоземельными элементами. МА, модифицированные редкоземельными элементами, широко используются. Хотя было проведено много исследований в области каталитического применения, термической стабильности и адсорбции, многие материалы имеют высокую стоимость, низкое количество легирования, плохой порядок и их трудно промышленно внедрять. В будущем необходимо выполнить следующую работу: оптимизировать состав и структуру МА, модифицированных редкоземельными элементами, выбрать подходящий процесс, удовлетворить функциональное развитие; создать модель управления процессом на основе функционального процесса для снижения затрат и реализации промышленного производства; чтобы максимально использовать преимущества ресурсов редкоземельных элементов Китая, мы должны изучить механизм модификации МА редкоземельными элементами, улучшить теорию и процесс приготовления МА, модифицированных редкоземельными элементами.

Проект фонда: Проект по всеобъемлющим инновациям в области науки и технологий провинции Шэньси (2011KTDZ01-04-01); Специальный научно-исследовательский проект провинции Шэньси 2019 года (19JK0490); Специальный научно-исследовательский проект колледжа Хуацин Сианьского университета архитектуры и технологий 2020 года (20KY02)

Источник: Редкоземельные элементы

Время публикации: 04-07-2022